Tecno Logica si distingue per la capacità di progettare e realizzare soluzioni completamente personalizzate per il settore industriale, rispondendo alle esigenze di produzione più complesse e specifiche. La nostra esperienza multi-settoriale ci permette di intervenire in contesti produttivi differenti, sviluppando impianti su misura laddove non esistono soluzioni standard o prodotti "ready to buy" sul mercato.

Le nostre applicazioni

Dalla produzione di blindosbarre alla lavorazione di radiatori, fino ad applicazioni industriali più specifiche, affrontiamo ogni progetto con un approccio ingegneristico avanzato, combinando tecnologia, efficienza e massima integrazione nei processi esistenti. Inoltre, il nostro know-how trasversale ci consente di attingere a tecnologie, idee e soluzioni sviluppate in altri settori, adattandole al contesto specifico con una visione innovativa.

Progettiamo impianti configurabili in base a ogni esigenza produttiva

Grazie alla modularità e alla flessibilità delle nostre soluzioni, ottimizziamo ogni fase produttiva, migliorando le prestazioni, riducendo i tempi ciclo e garantendo un rapido ritorno dell'investimento. Indipendentemente dal settore, il nostro obiettivo è fornire impianti che trasformino la produzione industriale, aumentando la competitività e rispondendo alle sfide tecnologiche con soluzioni innovative e ad alte prestazioni.

Impianto automatico o semiautomatico rappresenta un esempio di efficienza e precisione nella produzione di blindosbarre, assicurando qualità e affidabilità in ogni fase del processo:

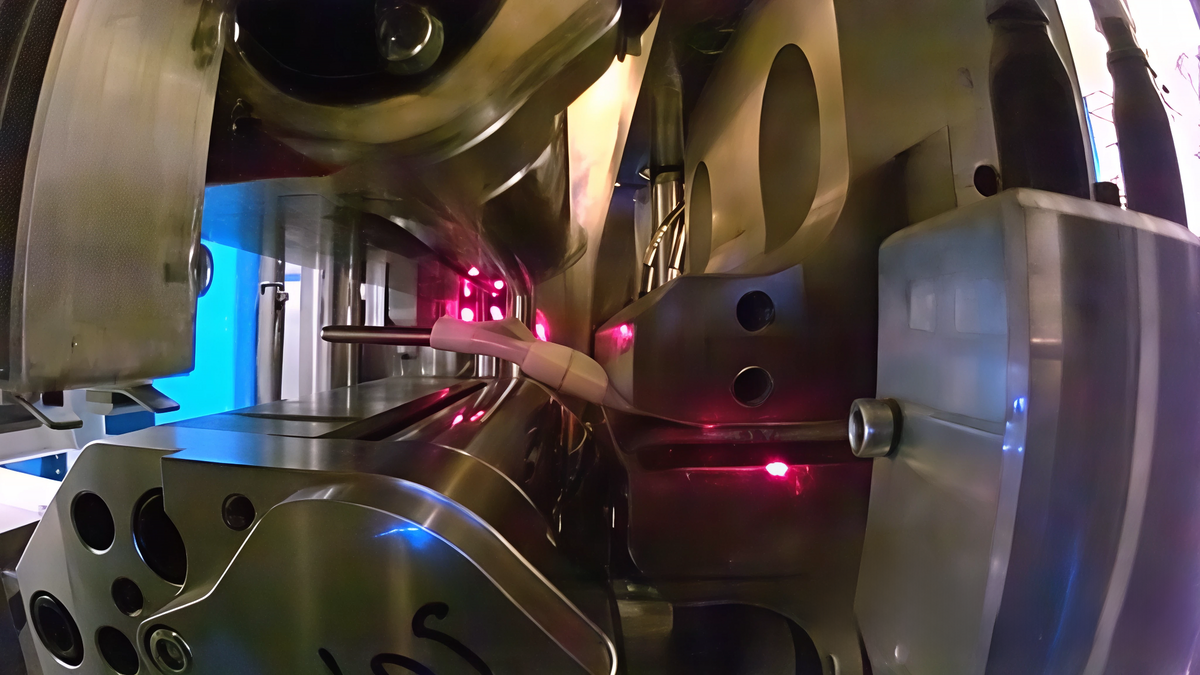

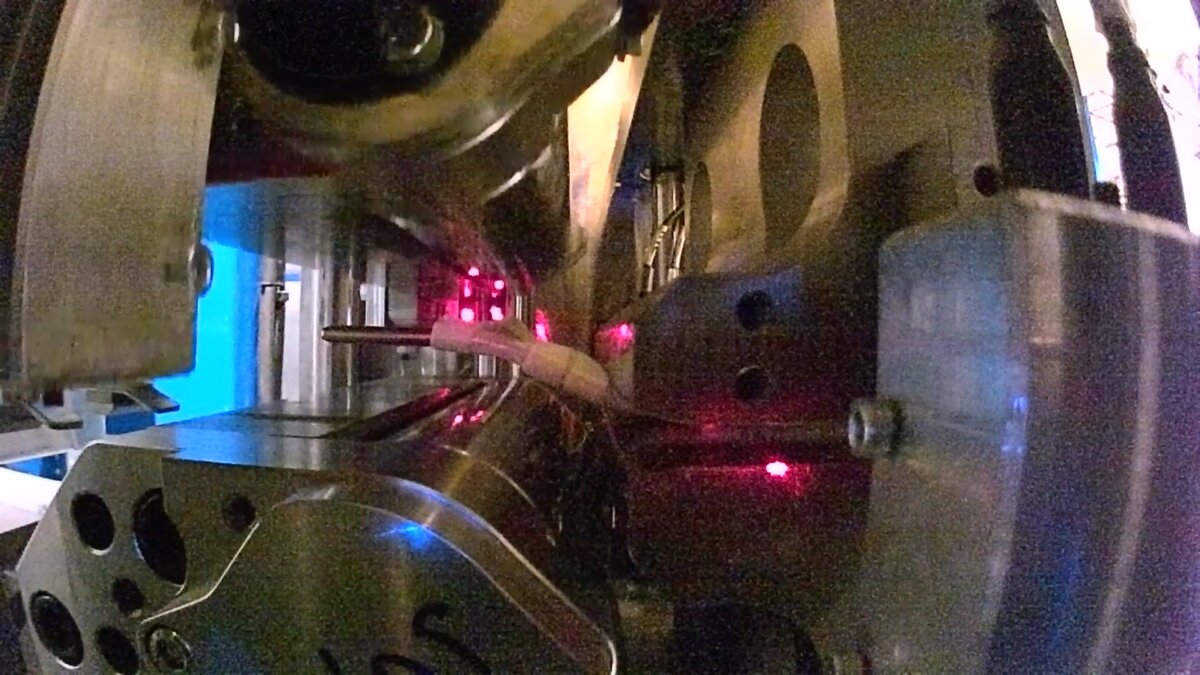

- Avvolgimento delle sbarre con Mylar: L'impianto avvolge automaticamente le sbarre con Mylar, garantendo un isolamento perfetto e una protezione duratura contro le sollecitazioni elettriche e meccaniche.

- Piegatura delle sbarre: l'impianto piega le sbarre secondo le specifiche richieste, assicurando che ogni curva sia eseguita con la massima accuratezza per un adattamento ottimale.

- Composizione del fascio di sbarre: L'impianto assembla le sbarre in fasci ordinati, pronti per l'installazione.

- Alloggiamento dei fasci di sbarre: I fasci di sbarre vengono alloggiati all'interno dei case, che li mantengono saldi e protetti, pronti a svolgere il loro ruolo nei sistemi elettrici.

- Test elettrico: Esecuzione dei test elettrici di collaudo.

- Palettizzazione: possibilità di palettizzare i fasci di sbarre, preparandoli per il trasporto. Possibilità di processare blindosbarre lotto 1.

Busbar wrapping with Mylar

Isolamento automatico delle barre conduttrici avvolte con Mylar garantendo una copertura uniforme senza spazi vuoti e migliorando le prestazioni di isolamento. Dopo l'avvolgimento le barre vengono ispezionate automaticamente per garantire l'affidabilità e la sicurezza del prodotto finale.

Busbar Bending

Il processo di piegatura delle blindosbarre è cruciale per adattarle alle configurazioni dei sistemi elettrici. Inizia con la misurazione e la marcatura del punto di piegatura, seguita dal fissaggio della blindosbarra in una macchina piegatrice. La piegatura viene eseguita applicando una forza costante, monitorando l'angolo per garantire precisione. Dopo la piegatura, la blindosbarra viene ispezionata per verificarne l'accuratezza.

Busbar bundle composition

Il sistema prevede la composizione automatica delle barre in pacchi reggiati attraverso le seguenti fasi:

Posizionamento del pacco: Le barre vengono raccolte in fasci e posizionate su un trasportatore a rulli o nastri, pronti per la reggiatura.

Fissaggio del pacco: La reggiatrice automatica blocca saldamente il pacco di barre, assicurandosi che rimanga stabile durante il processo di reggiatura2.

Applicazione della reggia: La macchina avvolge una reggia di polipropilene, poliestere o metallo attorno al pacco di barre. La reggia viene poi tensionata per garantire una legatura sicura.

Sigillatura: La reggia viene sigillata mediante saldatura o aggraffatura, a seconda del materiale utilizzato. Questo assicura che la legatura rimanga intatta durante il trasporto.

Controllo qualità: Dopo la reggiatura, il pacco viene ispezionato per verificare che la legatura sia corretta e sicura.

Vantaggi: La reggiatura automatica aumenta l'efficienza, riduce i tempi di lavorazione e migliora la sicurezza del trasporto, minimizzando il rischio di danni alle barre.

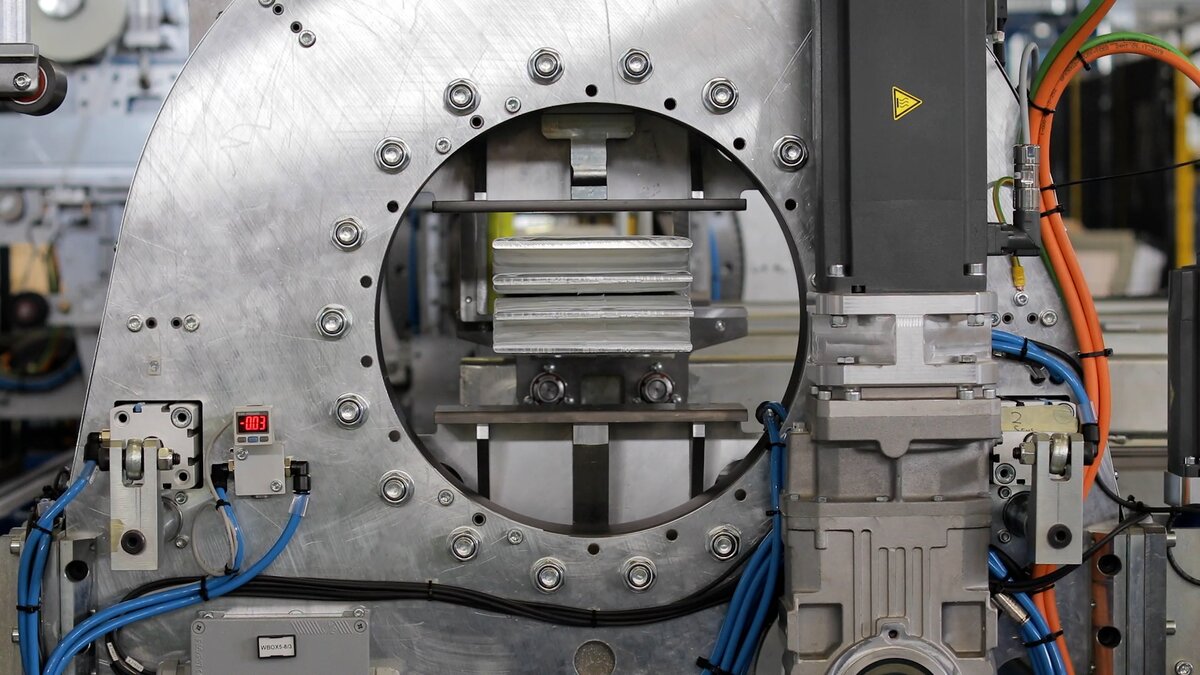

Housing of busbar bundles

L'operazione automatica di housing of busbar bundles (alloggiamento dei fasci di sbarre) è condotto automaticamente in linea con l'impiego di manipolatori e/o robot per garantire precisione, efficienza e sicurezza.

Ecco una descrizione dettagliata del processo:

Posizionamento iniziale: I fasci di sbarre vengono posizionati su un trasportatore automatico che li porta alla stazione di alloggiamento.

Allineamento e fissaggio: Un sistema di visione artificiale e sensori allinea accuratamente i fasci di sbarre. I robot/manipolatori fissano i fasci in posizione per evitare movimenti durante l'alloggiamento.

Inserimento nell'alloggiamento: I robot/manipolatori prelevano gli alloggiamenti preformati e li posizionano attorno ai fasci di sbarre. Questo può includere l'uso di clip, viti o altri meccanismi di fissaggio per assicurare che l'alloggiamento sia ben saldo.

Sigillatura e isolamento: L'alloggiamento viene sigillato per proteggere le sbarre da umidità, polvere e altri contaminanti. Materiali isolanti vengono applicati per garantire la sicurezza elettrica.

Electrical Test

Controllo qualità: Sensori e sistemi di test elettrci ispezionano l'alloggiamento per assicurarsi che sia stato applicato correttamente e che non ci siano difetti.

Etichettatura e tracciabilità: Ogni alloggiamento viene etichettato con informazioni di tracciabilità per facilitare la gestione e la manutenzione futura.

Palettizing

I robot/manipolatori di palettizzazione sono programmati per prelevare e posizionare i prodotti sui pallet in modo preciso e rapido. Questi robot possono gestire una vasta gamma di componenti automobilistici, dai piccoli pezzi ai componenti più grandi e pesanti.

Scopri le soluzioni di Tecno Logica

Impianto automatico o semiautomatico rappresenta un esempio di efficienza e precisione nella produzione di blindosbarre, assicurando qualità e affidabilità in ogni fase del processo:

- Avvolgimento delle sbarre con Mylar: L'impianto avvolge automaticamente le sbarre con Mylar, garantendo un isolamento perfetto e una protezione duratura contro le sollecitazioni elettriche e meccaniche.

- Piegatura delle sbarre: l'impianto piega le sbarre secondo le specifiche richieste, assicurando che ogni curva sia eseguita con la massima accuratezza per un adattamento ottimale.

- Composizione del fascio di sbarre: L'impianto assembla le sbarre in fasci ordinati, pronti per l'installazione.

- Alloggiamento dei fasci di sbarre: I fasci di sbarre vengono alloggiati all'interno dei case, che li mantengono saldi e protetti, pronti a svolgere il loro ruolo nei sistemi elettrici.

- Test elettrico: Esecuzione dei test elettrici di collaudo.

- Palettizzazione: possibilità di palettizzare i fasci di sbarre, preparandoli per il trasporto. Possibilità di processare blindosbarre lotto 1.

Busbar wrapping with Mylar

Isolamento automatico delle barre conduttrici avvolte con Mylar garantendo una copertura uniforme senza spazi vuoti e migliorando le prestazioni di isolamento. Dopo l'avvolgimento le barre vengono ispezionate automaticamente per garantire l'affidabilità e la sicurezza del prodotto finale.

Busbar Bending

Il processo di piegatura delle blindosbarre è cruciale per adattarle alle configurazioni dei sistemi elettrici. Inizia con la misurazione e la marcatura del punto di piegatura, seguita dal fissaggio della blindosbarra in una macchina piegatrice. La piegatura viene eseguita applicando una forza costante, monitorando l'angolo per garantire precisione. Dopo la piegatura, la blindosbarra viene ispezionata per verificarne l'accuratezza.

Busbar bundle composition

Il sistema prevede la composizione automatica delle barre in pacchi reggiati attraverso le seguenti fasi:

Posizionamento del pacco: Le barre vengono raccolte in fasci e posizionate su un trasportatore a rulli o nastri, pronti per la reggiatura.

Fissaggio del pacco: La reggiatrice automatica blocca saldamente il pacco di barre, assicurandosi che rimanga stabile durante il processo di reggiatura2.

Applicazione della reggia: La macchina avvolge una reggia di polipropilene, poliestere o metallo attorno al pacco di barre. La reggia viene poi tensionata per garantire una legatura sicura.

Sigillatura: La reggia viene sigillata mediante saldatura o aggraffatura, a seconda del materiale utilizzato. Questo assicura che la legatura rimanga intatta durante il trasporto.

Controllo qualità: Dopo la reggiatura, il pacco viene ispezionato per verificare che la legatura sia corretta e sicura.

Vantaggi: La reggiatura automatica aumenta l'efficienza, riduce i tempi di lavorazione e migliora la sicurezza del trasporto, minimizzando il rischio di danni alle barre.

Housing of busbar bundles

L'operazione automatica di housing of busbar bundles (alloggiamento dei fasci di sbarre) è condotto automaticamente in linea con l'impiego di manipolatori e/o robot per garantire precisione, efficienza e sicurezza.

Ecco una descrizione dettagliata del processo:

Posizionamento iniziale: I fasci di sbarre vengono posizionati su un trasportatore automatico che li porta alla stazione di alloggiamento.

Allineamento e fissaggio: Un sistema di visione artificiale e sensori allinea accuratamente i fasci di sbarre. I robot/manipolatori fissano i fasci in posizione per evitare movimenti durante l'alloggiamento.

Inserimento nell'alloggiamento: I robot/manipolatori prelevano gli alloggiamenti preformati e li posizionano attorno ai fasci di sbarre. Questo può includere l'uso di clip, viti o altri meccanismi di fissaggio per assicurare che l'alloggiamento sia ben saldo.

Sigillatura e isolamento: L'alloggiamento viene sigillato per proteggere le sbarre da umidità, polvere e altri contaminanti. Materiali isolanti vengono applicati per garantire la sicurezza elettrica.

Electrical Test

Controllo qualità: Sensori e sistemi di test elettrci ispezionano l'alloggiamento per assicurarsi che sia stato applicato correttamente e che non ci siano difetti.

Etichettatura e tracciabilità: Ogni alloggiamento viene etichettato con informazioni di tracciabilità per facilitare la gestione e la manutenzione futura.

Palettizing

I robot/manipolatori di palettizzazione sono programmati per prelevare e posizionare i prodotti sui pallet in modo preciso e rapido. Questi robot possono gestire una vasta gamma di componenti automobilistici, dai piccoli pezzi ai componenti più grandi e pesanti.

Scopri le soluzioni di Tecno Logica

Impianti realizzati per assemblare radiatori in modo efficiente utilizzando processi sia automatici che semiautomatici. Include le seguenti funzioni principali:

Taglio dei Tubi

- Macchine Automatiche per il Taglio dei Tubi: Queste macchine tagliano i tubi con precisione alle lunghezze richieste utilizzando tecnologie di taglio avanzate. Il processo è completamente automatizzato, garantendo alta precisione e coerenza.

- Stazioni di Taglio dei Tubi Semiautomatiche: Gli operatori assistono nell'alimentazione dei tubi nelle macchine da taglio, che poi eseguono l'operazione di taglio. Questo consente flessibilità nella gestione di diverse dimensioni e materiali dei tubi.

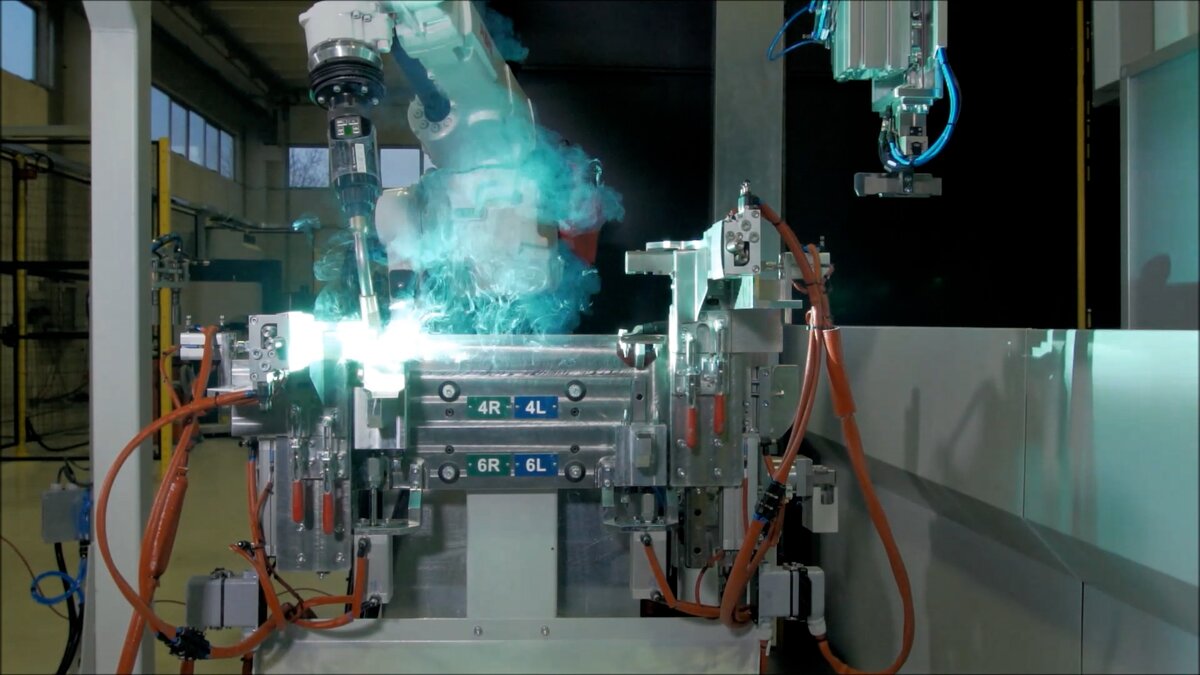

Saldatura

- Robot di Saldatura Automatici: Questi robot eseguono saldature ad alta precisione dei tubi e di altri componenti. Sono programmati per seguire schemi di saldatura specifici, garantendo giunzioni forti e affidabili.

- Stazioni di Saldatura Semiautomatiche: Operatori qualificati maneggiano le torce di saldatura ed eseguono la saldatura manualmente, con l'assistenza di dime e fissaggi per garantire l'accuratezza.

Test di collaudo finale

- Sistemi di Test Automatizzati: Questi sistemi eseguono vari test sui radiatori assemblati, come test di pressione, test di tenuta e test di prestazione. I risultati vengono registrati e analizzati per garantire che ogni radiatore soddisfi gli standard di qualità.

- Stazioni di Test Manuali: Gli operatori eseguono ulteriori test e ispezioni, utilizzando strumenti e attrezzature specializzati per verificare la qualità e la funzionalità dei radiatori.

Tube Cutting

Sistemi di taglio CNC delle barre di alluminio in grado di eseguire tagli complessi su profili diversi con alta precisione e ripetibilità.

Welding

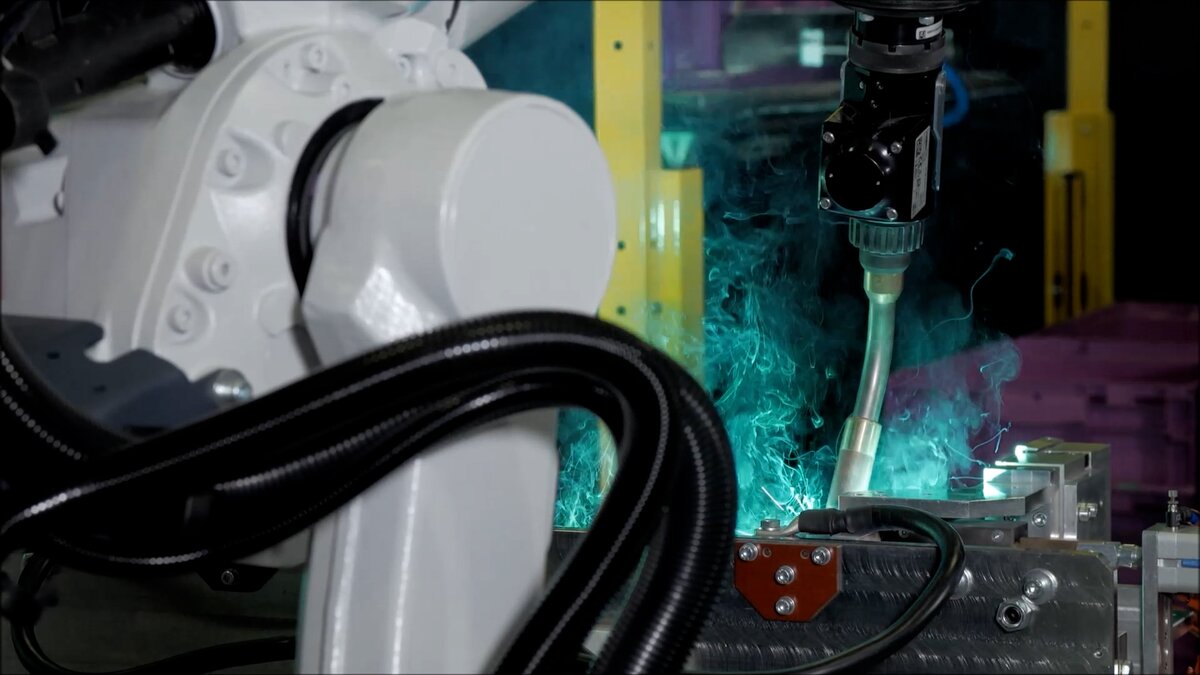

Isole robotizzate per eseguire saldature e assemblaggi in modo efficiente. Queste isole possono essere configurate per eseguire diverse operazioni, come la saldatura di telai e altre parti strutturali attraverso saldatura MIG/MAG, a punti o laser.

Testing

I robot/manipolatori di palettizzazione sono programmati per prelevare e posizionare i prodotti sui pallet in modo preciso e rapido. Questi robot possono gestire una vasta gamma di componenti, dai piccoli pezzi ai componenti più grandi e pesanti.

Impianti realizzati per assemblare radiatori in modo efficiente utilizzando processi sia automatici che semiautomatici. Include le seguenti funzioni principali:

Taglio dei Tubi

- Macchine Automatiche per il Taglio dei Tubi: Queste macchine tagliano i tubi con precisione alle lunghezze richieste utilizzando tecnologie di taglio avanzate. Il processo è completamente automatizzato, garantendo alta precisione e coerenza.

- Stazioni di Taglio dei Tubi Semiautomatiche: Gli operatori assistono nell'alimentazione dei tubi nelle macchine da taglio, che poi eseguono l'operazione di taglio. Questo consente flessibilità nella gestione di diverse dimensioni e materiali dei tubi.

Saldatura

- Robot di Saldatura Automatici: Questi robot eseguono saldature ad alta precisione dei tubi e di altri componenti. Sono programmati per seguire schemi di saldatura specifici, garantendo giunzioni forti e affidabili.

- Stazioni di Saldatura Semiautomatiche: Operatori qualificati maneggiano le torce di saldatura ed eseguono la saldatura manualmente, con l'assistenza di dime e fissaggi per garantire l'accuratezza.

Test di collaudo finale

- Sistemi di Test Automatizzati: Questi sistemi eseguono vari test sui radiatori assemblati, come test di pressione, test di tenuta e test di prestazione. I risultati vengono registrati e analizzati per garantire che ogni radiatore soddisfi gli standard di qualità.

- Stazioni di Test Manuali: Gli operatori eseguono ulteriori test e ispezioni, utilizzando strumenti e attrezzature specializzati per verificare la qualità e la funzionalità dei radiatori.

Tube Cutting

Sistemi di taglio CNC delle barre di alluminio in grado di eseguire tagli complessi su profili diversi con alta precisione e ripetibilità.

Welding

Isole robotizzate per eseguire saldature e assemblaggi in modo efficiente. Queste isole possono essere configurate per eseguire diverse operazioni, come la saldatura di telai e altre parti strutturali attraverso saldatura MIG/MAG, a punti o laser.

Testing

I robot/manipolatori di palettizzazione sono programmati per prelevare e posizionare i prodotti sui pallet in modo preciso e rapido. Questi robot possono gestire una vasta gamma di componenti, dai piccoli pezzi ai componenti più grandi e pesanti.

Scopri le soluzioni di Tecno Logica

Siamo pronti ad ascoltare, analizzare e costruire soluzioni su misura per te.

Compila il form qui sotto e uno dei nostri esperti ti contatterà al più presto.